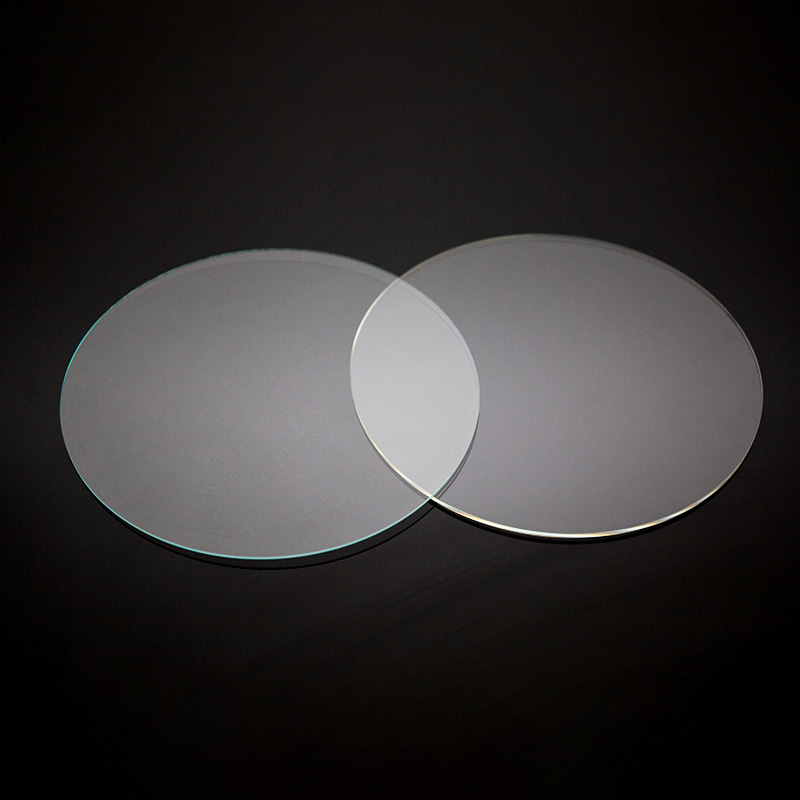

Ang Flatness ay isang kritikal na parameter sa katha ng mga optical wafer. Optical Wafers Maglingkod bilang mga pangunahing sangkap sa isang malawak na hanay ng mga aplikasyon, kabilang ang mga photonics, laser, optical sensor, at mga sistema ng lens ng mataas na katumpakan. Ang anumang paglihis mula sa flatness ay maaaring makompromiso ang pagganap ng aparato, ipakilala ang mga optical aberrations, at bawasan ang ani ng pagmamanupaktura. Ang pagtiyak ng wafer flatness ay samakatuwid ay mahalaga upang mapanatili ang parehong kalidad at pag -andar.

Pag -unawa sa optical wafer flatness

Ang optical wafer flatness ay tumutukoy sa pagkakapareho ng wafer na ibabaw kasama ang eroplano nito. Ang mga paglihis mula sa isang perpektong flat na eroplano ay maaaring mangyari bilang pagyuko, pag -war, o mga undulations sa ibabaw. Ang mga pagkakaiba -iba na ito ay maaaring masukat gamit ang ilang mga parameter, kabilang ang kabuuang pagkakaiba -iba ng kapal, profile ng ibabaw, at mga sukatan ng global flatness. Karaniwan, ang flatness ay ipinahayag sa mga micrometer, na may mas magaan na pagpapaubaya na kinakailangan para sa mga aplikasyon ng optical na may mataas na katumpakan.

Ang kahalagahan ng flatness ay lumitaw mula sa pangangailangan para sa mahuhulaan na pagpapalaganap ng ilaw sa pamamagitan ng wafer. Kahit na ang mga menor de edad na paglihis sa ibabaw ay maaaring mag -distort ng mga light beam, bawasan ang kahusayan ng laser, o mapinsala ang mga optical coatings. Samakatuwid, ang flatness ay hindi lamang isang kalidad na sukatan kundi pati na rin ang isang kinakailangan sa pag -andar.

Ang mga kadahilanan na nakakaapekto sa optical wafer flatness

Maraming mga kadahilanan ang nakakaimpluwensya sa wafer flatness sa panahon ng katha. Ang mga salik na ito ay maaaring malawak na ikinategorya sa mga materyal na katangian, pagproseso ng mekanikal, at mga kondisyon sa kapaligiran.

Mga katangian ng materyal

Ang pagpili ng materyal ay gumaganap ng isang makabuluhang papel sa wafer flatness. Ang mga optical wafer ay karaniwang ginawa mula sa mga materyales na mala -kristal tulad ng silikon, gallium arsenide, o sapiro, ang bawat isa ay may natatanging mga katangian ng thermal at mekanikal. Ang mga pagkakaiba -iba sa mga coefficient ng pagpapalawak ng thermal, panloob na stress, at mga depekto ng kristal ay maaaring mag -udyok sa warping. Halimbawa, ang pagpapalawak ng anisotropic sa mga wafer ng mala -kristal ay maaaring maging sanhi ng pagyuko kung ang wafer ay hindi maayos na nakatuon sa mga axes ng kristal.

Pagproseso ng mekanikal

Ang mga hakbang sa pagproseso ng mekanikal, kabilang ang paghiwa, paggiling, at buli, ay direktang nakakaimpluwensya sa wafer flatness. Ang paghiwa ng isang kristal mula sa isang boule ay nagpapakilala ng mga mekanikal na stress na maaaring warp ang wafer. Katulad nito, ang mga operasyon ng paggiling ay nag -aalis ng materyal upang makamit ang nais na kapal ngunit maaaring ipakilala ang hindi pantay na pamamahagi ng stress. Ang buli, na mahalaga para sa kalidad ng optical na ibabaw, ay maaaring iwasto ang ilan sa mga paglihis na ito kung gumanap nang mabuti ngunit maaari ring ipakilala ang micro-baluktot kung hindi kontrolado nang maayos.

Mga kondisyon sa kapaligiran

Ang mga kadahilanan sa kapaligiran, tulad ng temperatura, kahalumigmigan, at mga panginginig ng boses, ay nakakaapekto sa wafer flatness. Sa panahon ng katha, ang mga wafer ay maaaring sumipsip ng kahalumigmigan o makaranas ng mga thermal gradients, na nagiging sanhi ng pansamantala o permanenteng pagpapapangit. Ang pagpapanatili ng isang kinokontrol na kapaligiran ng paglilinis ay mahalaga upang mapagaan ang mga epektong ito at mapanatili ang pagiging flat.

Mga pamamaraan upang matiyak ang pagiging patag

Ang pagtiyak ng flatness sa optical wafer na katha ay nagsasangkot ng isang kumbinasyon ng materyal na pagpili, pagproseso ng katumpakan, at metrology. Maraming mga pamamaraan ang karaniwang ginagamit upang makamit at i -verify ang flatness.

1. Maingat na pagpili ng materyal

Ang unang hakbang sa pagtiyak ng wafer flatness ay ang pagpili ng de-kalidad na mga hilaw na materyales. Ang mga boule ay dapat na libre mula sa mga panloob na mga depekto at maingat na nakatuon upang mabawasan ang mga anisotropic effects. Ang paggamit ng mga kristal na may mababang stress ay binabawasan ang posibilidad ng pag-war sa panahon ng paghiwa at kasunod na pagproseso.

2. Paghiwa ng katumpakan

Ang wafer slicing ay nagsasangkot ng pagputol ng mga manipis na wafer mula sa bulk crystal gamit ang mga wire saws o blades na may brilyante. Ang paghiwa ng katumpakan ay binabawasan ang mekanikal na stress sa pamamagitan ng pagpapanatili ng pantay na pakikipag -ugnay at pag -iwas sa thermal shock. Ang mga advanced na pamamaraan ng paghiwa, tulad ng mga saws ng wire ng brilyante na may na-optimize na mga rate ng feed, mabawasan ang mga micro-cracks at pinsala sa gilid na maaaring humantong sa hindi pantay na mga ibabaw.

3. Kinokontrol na paggiling

Ang paggiling ay isinasagawa upang makamit ang kapal ng target at pagbutihin ang flat sa ibabaw. Ang dobleng bahagi ng paggiling, kung saan ang magkabilang panig ng wafer ay naproseso nang sabay-sabay, tinitiyak na ang pag-alis ng materyal ay pantay. Ang pamamaraan na ito ay nagpapaliit sa yumuko at binabawasan ang natitirang stress. Ang mga modernong paggiling machine ay gumagamit ng mga setting ng presyon na kinokontrol ng computer at mga setting ng bilis upang makamit ang pare-pareho na mga resulta sa maraming mga wafer.

4. Mga Polishing Technique

Ang buli ay isang kritikal na hakbang sa pagkamit ng optical flatness. Pinagsasama ng Chemical-Mechanical Polishing ang mekanikal na pag-abrasion na may mga reaksyon ng kemikal upang makabuo ng mga ultra-flat na ibabaw. Ang proseso ng buli ay dapat na maingat na sinusubaybayan upang maiwasan ang pagpapakilala ng mga bagong stress. Ang mga polishing pad at slurry na komposisyon ay na -optimize para sa pantay na pag -alis ng materyal, tinitiyak na ang ibabaw ng wafer ay nananatili sa loob ng tinukoy na pagpapaubaya ng flatness.

5. Stress Relief at Annealing

Ang mga paggamot sa thermal ay maaaring mapawi ang mga panloob na stress sa mga optical wafer. Ang pagsusubo ay nagsasangkot ng pagpainit ng wafer sa isang tiyak na temperatura at pagkatapos ay paglamig ito nang dahan -dahan. Pinapayagan ng prosesong ito ang kristal na sala -sala upang makapagpahinga, pagbabawas ng pagyuko at pag -war. Ang wastong mga iskedyul ng pagsusubo ay mahalaga, dahil ang labis o hindi pantay na pag -init ay maaaring magpalala ng mga isyu sa flat.

6. Metrology at Inspeksyon

Ang tumpak na pagsukat ng wafer flatness ay mahalaga upang masubaybayan ang kalidad ng katha. Ang interferometry, profilometry, at pag-scan ng laser ay karaniwang ginagamit na mga pamamaraan upang makita ang mga paglihis sa antas ng micrometer o sub-micrometer. Ang maagang pagtuklas ng mga isyu sa flatness ay nagbibigay -daan para sa mga pagwawasto na aksyon, tulad ng karagdagang buli o pumipili na pag -alis ng materyal, bago ang pag -unlad ng wafers sa karagdagang yugto ng katha.

7. Kontrol sa Kapaligiran

Ang pagpapanatili ng isang matatag na kapaligiran ng katha ay mahalaga para sa pagpapanatili ng wafer flatness. Ang mga cleanrooms na may kinokontrol na temperatura at halumigmig ay binabawasan ang panganib ng pagpapalawak ng thermal at warping na sapilitan ng kahalumigmigan. Ang mga platform ng anti-vibration at maingat na idinisenyo na mga sistema ng imbakan ay pumipigil sa mekanikal na pagpapapangit sa panahon ng paghawak at transportasyon.

Mga hamon sa pagpapanatili ng flatness

Sa kabila ng mga advanced na pamamaraan, maraming mga hamon ang nagpapatuloy sa pagtiyak ng optical wafer flatness. Ang mga mataas na diametro ng wafer ay nagdaragdag ng pagkamaramdamin sa bowing, dahil ang mas malaking wafers ay nakakaranas ng higit na mga gradients ng stress. Ang mga manipis na wafer ay mas madaling kapitan ng baluktot sa ilalim ng kanilang sariling timbang o sa panahon ng paghawak. Bukod dito, ang mga kumplikadong geometry ng wafer, tulad ng mga patterned o coated wafers, ay maaaring magpakilala ng mga naisalokal na puntos ng stress na nakompromiso ang pagiging flat.

Ang isa pang hamon ay ang trade-off sa pagitan ng flat ng ibabaw at rate ng pag-alis ng materyal. Ang agresibong paggiling at buli ay maaaring dagdagan ang throughput ngunit maaaring ipakilala ang mga micro-stresses. Ang pagbabalanse ng pagiging produktibo na may mga kinakailangan sa mataas na katumpakan ay nananatiling isang kritikal na pagsasaalang-alang para sa mga tagagawa.

Pagsulong sa Flatness Control

Ang mga kamakailang pagsulong sa teknolohikal ay nagpabuti ng kakayahang makamit ang mga ultra-flat optical wafers. Sinusubaybayan ng mga sistema ng pagsubaybay sa real-time ang pag-alis ng materyal sa panahon ng paggiling at buli, na nagpapahintulot sa mga awtomatikong pagsasaayos upang mapanatili ang flatness. Ang mga pamamaraan ng pagbubuklod ng buli, na nag -iiba ng presyon at slurry flow nang pabago -bago, magbayad para sa mga pagkakaiba -iba ng lokal na kapal. Bilang karagdagan, ang mga pagsulong sa wafer bonding at substrate engineering ay nagbabawas ng stress-sapilitan na pagpapapangit sa mga composite optical wafers.

Mga praktikal na pagsasaalang -alang para sa mga tagagawa

Para sa mga tagagawa, ang pagtiyak ng wafer flatness ay isang proseso ng multi-hakbang na nangangailangan ng pagsasama sa lahat ng mga yugto ng katha. Mula sa pagpili ng mataas na kalidad na mga boules ng kristal hanggang sa paggamit ng katumpakan na paghiwa, paggiling, buli, at kaluwagan ng stress, ang bawat hakbang ay nag-aambag sa pangwakas na flat. Ang patuloy na inspeksyon at kontrol sa kapaligiran ay mahalaga din upang mapanatili ang pagkakapare -pareho sa mga batch ng produksyon.

Ang pamumuhunan sa mga kagamitan na may mataas na katumpakan at mga sinanay na tauhan ay mahalaga para sa pagkamit ng nais na flatness. Ang mga standardized na protocol at pagsunod sa mga pagtutukoy ng flatness ay matiyak na ang mga wafer ay nakakatugon sa mga kinakailangan sa pagganap para sa mga high-end na optical application.

Konklusyon

Ang Flatness sa optical wafer na katha ay isang pangunahing kalidad na parameter na nakakaapekto sa pagganap ng mga optical na aparato at system. Ang pagkamit at pagpapanatili ng flatness ay nangangailangan ng maingat na pansin sa pagpili ng materyal, pagproseso ng mekanikal, thermal treatment, at kontrol sa kapaligiran. Ang mga advanced na metrology at adaptive na mga diskarte sa pagproseso ay higit na mapahusay ang kakayahang makagawa ng mga wafer na nakakatugon sa mahigpit na mga kinakailangan sa flatness.

Ang pag -unawa sa mga kadahilanan na nakakaimpluwensya sa flatness at pagpapatupad ng matatag na mga proseso ng katha at inspeksyon ay mahalaga para sa mga tagagawa at mananaliksik na nagtatrabaho sa mga optical wafer. Sa pamamagitan ng pag-prioritize ng flatness, ang mga optical wafer ay maaaring mapagkakatiwalaang matugunan ang mga hinihingi ng mataas na katumpakan ng mga modernong photonics, laser system, at mga optical sensing application.

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号